In chemische laboratoria wordt pyridinium ionische vloeistoffen (PIL’s) onderscheiden zich door hun unieke fysisch-chemische eigenschappen. Deze ionische vloeistoffen op kamertemperatuur, samengesteld uit pyridiniumkationen en anorganische/organische anionen, vertonen een extreem lage dampdruk, uitstekende thermische stabiliteit en hoge ionische geleidbaarheid, samen met uitstekende oplosbaarheid voor een verscheidenheid aan stoffen. Sinds het einde van de 20e eeuw hebben onderzoekers geleidelijk hun potentieel blootgelegd op het gebied van katalytische reacties, materiaalsynthese en elektrochemische toepassingen, wat nieuwe mogelijkheden biedt voor ‘groene chemie’. De overgang van onderzoek op laboratoriumschaal naar grootschalige industriële toepassingen brengt echter nog steeds aanzienlijke uitdagingen met zich mee.

Industriële uitdagingen: de kloof overbruggen van gramschaal naar tonschaal

Kostenbarrières

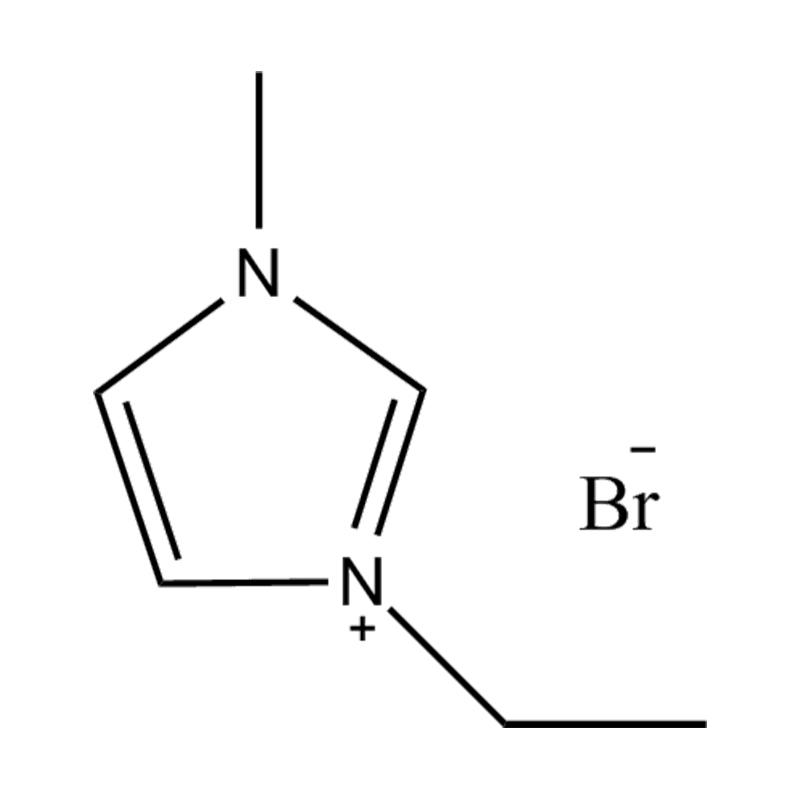

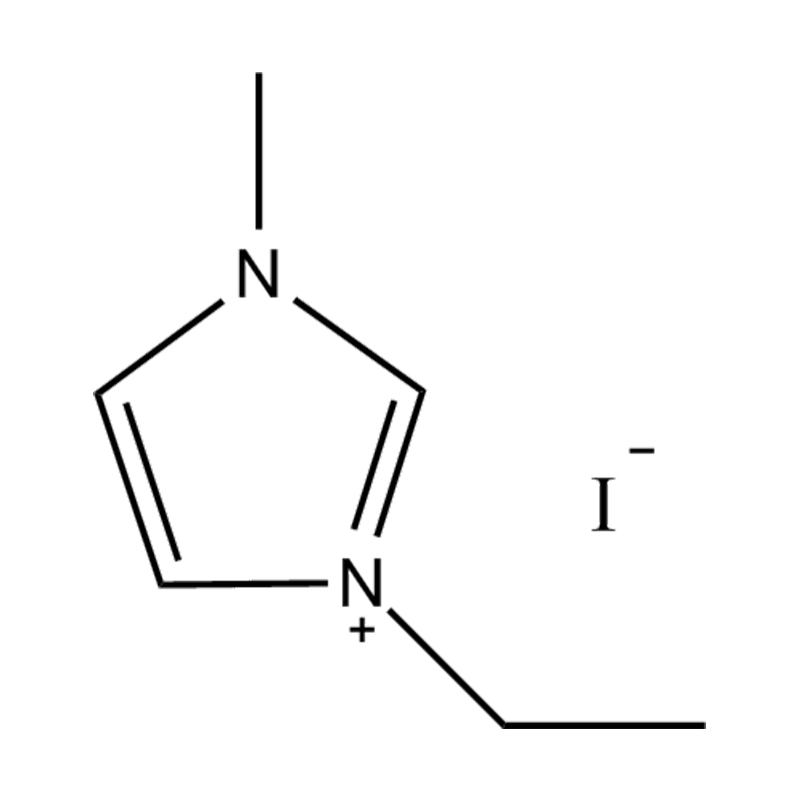

De laboratoriumsynthese van PIL's is doorgaans afhankelijk van zeer zuivere reagentia en complexe processen, wat tot hoge kosten leidt. Voor het synthetiseren van N-alkylpyridiniumhalogeniden zijn bijvoorbeeld watervrije en zuurstofvrije omstandigheden nodig, met ingewikkelde nabewerkingsstappen. Het bereiken van productie op tonschaal vereist de ontwikkeling van meer kosteneffectieve grondstoffenroutes en gestroomlijnde processen.

Opschalingseffecten

Massaoverdracht en warmteoverdracht, die bij kleinschalige experimenten gemakkelijk te controleren zijn, kunnen bij grootschalige apparatuur uit balans raken. Quaternisatiereacties in een reactor van 50 liter kunnen bijvoorbeeld plaatselijke oververhitting ervaren, waardoor de nevenreacties toenemen en de productzuiverheid afneemt.

Compatibiliteit van apparatuur

De hoge viscositeit en corrosiviteit van PIL's stellen speciale eisen aan productieapparatuur. Traditionele roerpeddels kunnen moeite hebben om de stroperige vloeistof effectief te mengen, terwijl conventionele metalen containers kunnen corroderen als gevolg van langdurige blootstelling, waardoor corrosiebestendige coatings of gespecialiseerde legeringsmaterialen nodig zijn.

Productstandaardisatie

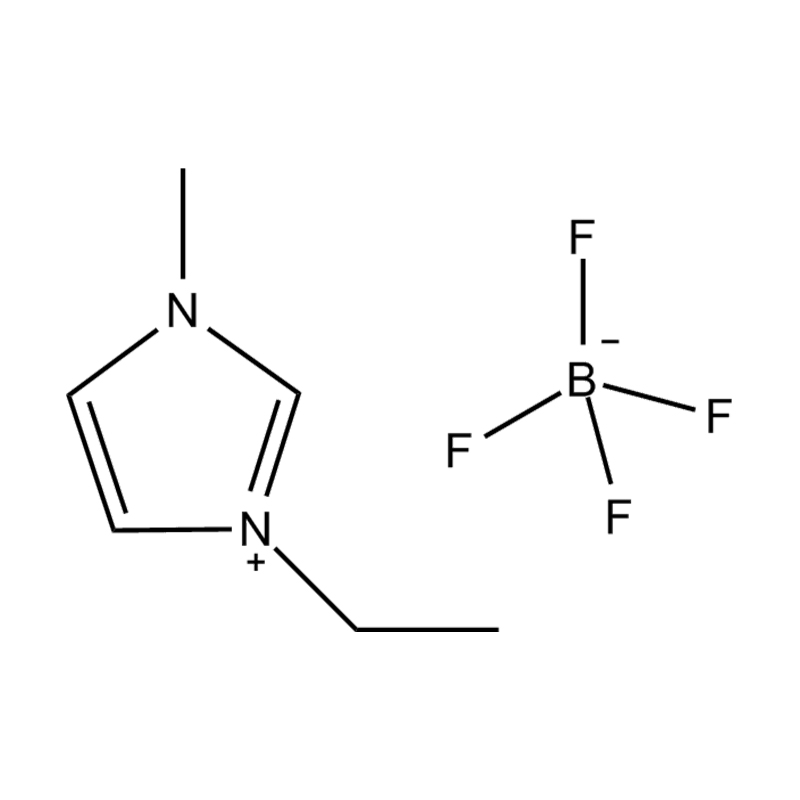

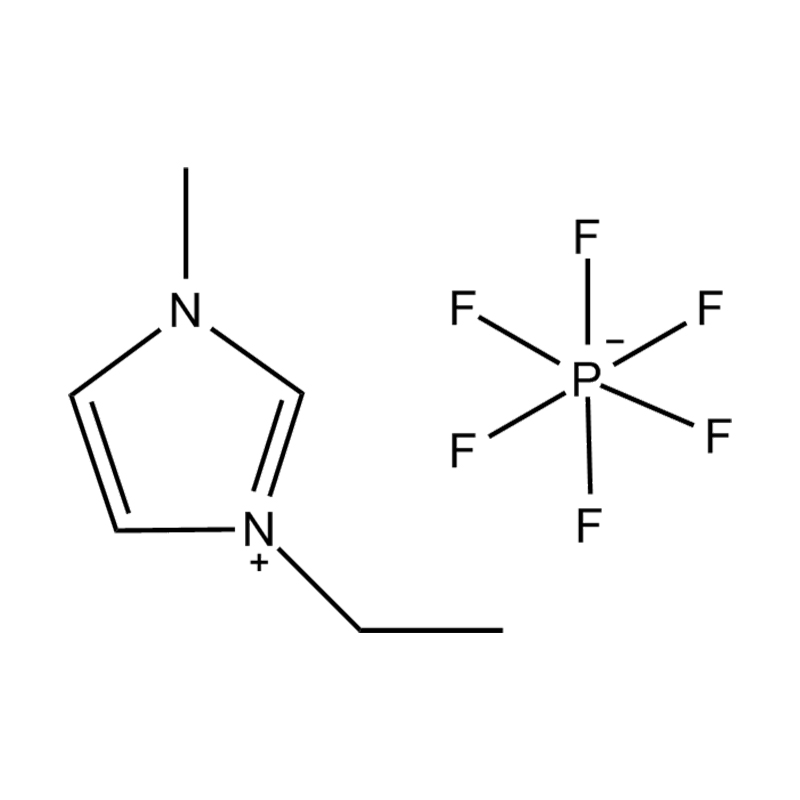

Industriële toepassingen vereisen PIL's om de consistentie van batch tot batch te behouden, maar de diversiteit aan kation-anioncombinaties kan leiden tot variaties in producteigenschappen. Het opzetten van strikte kwaliteitscontrolesystemen en gestandaardiseerde productieprocessen is cruciaal.

Oplossingen: technologische innovatie en systeemintegratie

Procesoptimalisatie

Continuous Flow Synthese: Het gebruik van microkanaalreactoren maakt nauwkeurige temperatuurregeling en menging mogelijk, waardoor de reactie-efficiëntie wordt verbeterd. Een door het bedrijf ontwikkeld microreactorsysteem heeft bijvoorbeeld de synthesetijd van N-butylpyridiniumbromide met 50% verkort, terwijl het energieverbruik met 30% is verlaagd.

Recycling van oplosmiddelen: Een gesloten procesontwerp maakt het terugwinnen van niet-gereageerde grondstoffen en bijproducten mogelijk, waardoor de afvalemissie wordt verminderd. Door een gecombineerde destillatie-kristallisatietechniek kunnen de terugwinningspercentages oplopen tot 92%.

Apparatuur-upgrades

Op maat gemaakte roersystemen: De ontwikkeling van hybride roerpeddels die anker- en turbinebladen combineren, verbetert de mengefficiëntie voor vloeistoffen met een hoge viscositeit.

Corrosiebestendige materialen: Het gebruik van Hastelloy of met fluorpolymeer beklede apparatuur verlengt de levensduur.

Standaardisatiesystemen

Traceerbaarheid van grondstoffen: Samenwerken met leveranciers om een database met grondstoffen op te zetten, garandeert de stabiliteit van het zuiverheids- en onzuiverheidsprofiel van elke partij kationvoorlopers (zoals pyridine).

Online monitoring: Door de inzet van nabij-infraroodspectroscopie (NIR) en procesanalytische technologie (PAT) is real-time monitoring van de voortgang van de reactie en de productkwaliteit mogelijk.

Casestudies: het doorbreken van industrialisatiebarrières

Geval 1: Elektrochemische coatingtoepassingen

Een bedrijf in elektronische materialen heeft met succes PIL's toegepast als additieven in anodiserende elektrolyten van aluminiumlegeringen, waardoor een gecontroleerde groei van poriestructuren op nanoschaal mogelijk wordt. Vergeleken met traditionele systemen met organische oplosmiddelen bieden PIL's een lagere toxiciteit, verlengen de levensduur van elektrolyten met 40% en verbeteren de uniformiteit van de coating met 25%. Door procesoptimalisatie heeft het bedrijf een stabiele productielijn opgezet met een jaarlijkse productie van 500 ton PIL-elektrolyt.

Case 2: CO₂-afvangtechnologie

Een energiebedrijf heeft op PIL gebaseerde gefunctionaliseerde absorbentia ontwikkeld voor het afvangen van CO₂ uit het rookgas van kolencentrales. De sterke polariteit van PIL's maakt een efficiënte binding van CO₂-moleculen mogelijk, terwijl temperatuurregeling absorptie-desorptiecycli vergemakkelijkt. Pilotstudies laten een CO₂-afvangefficiëntie zien van 92%, waarbij het energieverbruik voor regeneratie met 35% is verminderd in vergelijking met conventionele amineoplossingen.

Toekomstperspectief: van vervangers tot ontwrichtende technologieën

Naarmate grootschalige productietechnieken volwassener worden, breiden de toepassingsgrenzen van PIL's zich uit:

Nieuwe energiesector: als elektrolytadditieven in lithium-ionbatterijen, die de stabiliteit bij hoge temperaturen en de ionenmobiliteit verbeteren.

Biomedische toepassingen: Ontwikkeling van samengestelde PIL-medicijnsystemen voor verbeterde afgifte van slecht oplosbare medicijnen.

Koolstofneutraliteitstechnologieën: het ontwerpen van op PIL gebaseerde faseveranderingsmaterialen voor industriële afvalwarmteterugwinning en energieopslagsystemen.

Verdere onderzoeksrichtingen zijn onder meer:

Gefunctionaliseerde PIL-databases: machine learning gebruiken om de fysisch-chemische eigenschappen van specifieke kation-anioncombinaties te voorspellen.

Biogebaseerde PIL-ontwikkeling: Synthetiseren van biologisch afbreekbare PIL's uit van biomassa afgeleide verbindingen (zoals furfural) om de koolstofvoetafdruk te verkleinen.

De industrialisatie van ionische pyridiniumvloeistoffen is het resultaat van synergieën tussen fundamenteel onderzoek, technische innovatie en marktvraag. In de toekomst, naarmate de technologische vooruitgang en kostenbesparingen voortduren, wordt verwacht dat PIL’s zullen evolueren van ‘groene pioniers’ in het laboratorium naar industriële ‘transformatieve krachten’, die een sleutelrol zullen spelen in duurzame ontwikkeling en industriële modernisering. De sleutel tot het bereiken van deze transformatie ligt in het overwinnen van de ‘last mile’: het veranderen van laboratoriuminnovaties in de drijvende kracht achter een industriële revolutie.

中文简体

中文简体